Funktionsbeschreibung des Trocknungsverfahrens

Prinzip der Haufwerksbelüftung

Das Trocknungsverfahren nutzt die durch die Bakterien unvermeidbar entstehende Wärme (aerober biologischer Abbau) freiwerdende Wärme als Trocknungsenergie. Es funktioniert dadurch ohne den Einsatz externer Energie. Nur zwei apparative Vorrichtungen (Systemkomponenten) werden für die Luftführung benötigt:

- Abluftdom + Abluftrohr (kurz: Dom)

- Zuluftkanal (kurz: Kanal)

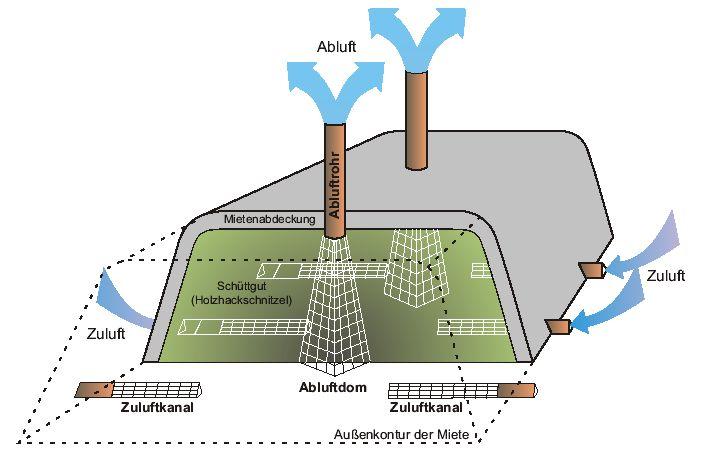

Das Grundprinzip besteht darin, die durch eine biologische Wärmefreisetzung verursachte Druckdifferenz zwischen Haufeninnerem und Umgebung zur Durchströmung und damit zur Belüftung zu nutzen. Dazu werden Hohlräume in bestimmten Abständen auf der Mietenlängsachse durch den Einbau der Abluftdome geschaffen. Die Kontaktflächen der Dome bestehen aus grobmaschigen Gittern, die das Eindringen von Material verhindern, einer Durchströmung jedoch nur einen geringen Widerstand entgegensetzen. Die feuchtegesättigte Abluft kann so aus dem Haufwerk in die Hohlräume eintreten. Aufgesetzte Abluftrohre wirken als Schornsteine und führen zu einer Verstärkung der Belüftung. Die Zuführung von Frischluft, die auch die Sauerstoffversorgung für die Bakterien sicherstellt, erfolgt durch jeweils zwischen den Abluftdomen am Boden eingebaute Zuluftkanäle. Der theoretische Zusammenhang wird durch die bekannte Kamin- oder Schornsteingleichung (Gleichung 1) beschrieben.

Durch die Anordnung der Systemkomponenten wird ein kontinuierlicher Durchströmungsprozess hervorgerufen:

- Bei Prozessbeginn sammelt sich warme Luft in den Abluftdomen.

- Durch die Kanäle liegt in der Haufwerksbasis sauerstoffreiche kalte Frischluft an.

- Zwischen Mietenbasis und Austrittsfläche des Abluftrohres bildet sich damit eine Dichtedifferenz aus, die zu einem Druckunterschied führt.

- Der Druckunterschied zwischen Haufwerk und Umgebung wird ausgeglichen, d.h. kalte frische Umgebungsluft tritt ein, verdrängt dabei die warme Abluft und ver-sorgt zugleich das Material mit Sauerstoff.

- Frischluftzufuhr und Wärmeabfuhr führen zu einer kontumuierlichen Durchströ-mung. Diese wird aufrechterhalten, solange Wärme im Hackgut produziert wird.

- Ist die Wärmeproduktion zu Ende (Abschluss der Trocknung), sorgt die natürliche Luftströmung über die Enden der Abluftrohre dafür, dass immer eine minimale Durchlüftung aufrechterhalten wird. Dies kann für eine längerfristige Lagerung genutzt werden, da durch den genannten Effekt ein „Stocken“ des Hackgutes weitgehend verhindert wird.

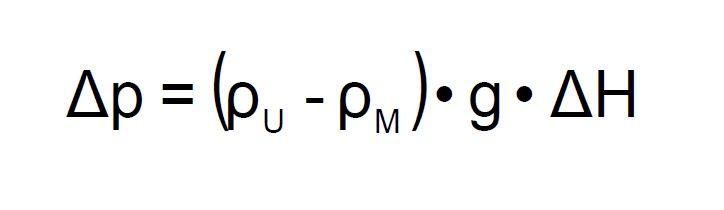

Die Anordnung der Systemkomponenten und der Aufbau des Mietenkörpers beim Trocknungsverfahren sind in Bild 1 dargestellt. Gleichung 1, die „Kamingleichung“, beschreibt die Abhängigkeit der triebkraftwirksamen Druckdifferenz Δp von der tem-peraturbedingten Dichtedifferenz zwischen Miete (Index M) und Umgebung (Index U) sowie dem effektiven Höhenunterschied ΔH zwischen Frischlufteintritt und Abluftaus-tritt:

Der durch die Druckdifferenz Δp tatsächlich hervorgerufene Luftstrom hängt vom Druckverlust ab, den das Hackgut der Strömung entgegensetzt. Dieser kann entwe-der experimentell ermittelt oder indirekt im Feldversuch bestimmt werden. Wind hat ebenfalls, wie bereits erwähnt, einen Einfluss auf den Prozess. Bei Überströmung der Abluftrohre ab etwa 2 m/s entsteht dadurch eine zusätzliche Triebkraft. Eine the-oretische Betrachtung bzw. die Darstellungen der entwickelten Berechnungs-methoden sind in [1] enthalten. [2] stellt das Verfahren unter den Bedingungen der Hackguttrocknung dar.

3.2.Mietenabdeckung

Für die bekannten natürlichen Trocknungsverfahren muss die gesamte Haufenober-fläche luftdurchlässig sein.

Bild 1: Funktionsprinzip einer Trockenmiete (Variante „frei errichtete“ Miete)

Bild 1 zeigt, dass in den Trockenmieten nach dem vorgeschlagenen Verfahren die Abluft durch die Dome innerhalb der Schüttung „ausgekoppelt“, wodurch die uner-wünschte Rückkondensation im Hackgut selbst minimiert wird. Das Prinzip ermög-licht damit eine komplette Abdeckung der gesamten Haufwerksoberfläche. Diese wirkt wie eine Einhausung und hält Niederschlag fern. Das ist ein entscheidender Vorteil, da keine festen Bauten wie Überdachungen benötigt werden. Damit ist es kein Nachteil, dass die Abdeckung auch prinzipbedingt notwendig ist, um die ge-wünschte Durchströmung zu erzwingen. Als Abdeckung bei der Energieholztrock-nung kommen verschiedene Lösungen in Frage, deren Auswahl an die Standortbe-dingungen angepasst werden kann.

Für eine Abdeckung lassen sich verschiedene Systeme einsetzen, wobei zwei For-derungen immer erfüllt sein müssen:

- Gasdichtheit

- Regendichtheit

Eine zusätzliche thermische Isolation der Abdeckung verbessert die Funktion jedoch gravierend. Kondensation ist auch in den Randbereichen der Schüttung uner-wünscht, da hier auch Zonen entstehen, in denen z.B. Schimmelpilze gute Wachstumsbedingungen hätten. Immerhin können im Winterbetrieb Temperaturgradienten von bis zu 70 K herrschen.

Die konstruktive Ausführung des Verfahrens kann auf sehr unterschiedliche Art und Weise, angepasst an die erforderlichen Durchsätze (Trocknung für den Eigenbedarf, gewerbliche Brennstoffhersteller) angepasst werden.

Zusammenfassend kann festgestellt werden, dass die vorgeschlagene Lösung weit-gehend den formulierten Anforderungen entspricht:

Witterungsunabhängigkeit

Durch die komplette gas- und regendichte Abdeckung oder richtiger Abdeckbarkeit des zu trocknenden Hackgutes werden Wind und Regen ferngehalten.

Überwachbarkeit der Prozessparameter

Der Austritt der Abluft erfolgt ausschließlich über die Abluftrohre. Die Haufenoberflä-che nimmt nicht am Stoffaustausch teil. So definierte Strömungswege ermöglichen sogar eine messtechnische Überwachung der Prozessparameter (z.B. Berechnung der ausgetragenen Wassermenge) und darüber hinaus Eingriffe in das System zur gezielten Prozesssteuerung z. B. durch Stellklappen.

Verzicht auf ortsfeste Anlagen

Für die abgedeckten Mieten sind weder befestigte Flächen noch Hallen oder Über-dachungen zwingend erforderlich. Einerseits ist das Trocknungsverfahren ist so konzipiert, dass die Mieten im Freien auf allen von Rad- oder Teleskopladern, Baggern bzw. Traktoren mit Anbauschaufeln befahrbaren und stauwasserfreien Flächen errichtet werden können. Andererseits ist eine „technische Aufrüstung“ in verschiede-ner Weise durch befestigte Grundflächen, die Nutzung vorhandener Bauten wie Silos, Scheunen und Schleppdächer oder speziell angefertigte Einfassungen möglich. Die genannten Maßnahmen werden eine Funktionssicherheit positiv beeinflussen können. Dies gilt z.B. für Gebiete, in denen häufig starke Winde herrschen.

geringe Kosten

Die mindestens benötigten Systemkomponenten sind leicht und mit geringen Kosten sowohl aus verschiedenem Material auch in Eigenregie herstellbar. Die Komponenten sind so konstruiert, dass sie mehrfach wiederverwendet und leicht instandgesetzt werden können. Wird kein Material getrocknet oder gelagert, werden keine Kosten verursacht.

Durchsatzflexibilität

Es ist problemlos möglich, bei wachsenden Mengen die Trockenmieten zu verlän-gern. Voraussetzung ist lediglich ausreichender Platz. Ebenso muss das Verfahren nur in dem Maß ausgeführt werden, wie Material zu trocknen ist. Fallen geringere Mengen an, wird die Trockenmiete verkürzt.

Kombination von Trocknung und Lagerung

Trotz des einfachen Aufbaus ist auch eine logistische Komponente nutzbar. Nach Abschluss der Trocknung kann sich bei Bedarf ohne weitere Eingriffe eine Zwischen-lagerung anschließen. Durch den erfolgreichen Trocknungsprozess ist das Hackgut in einen lagerfähigen Zustand versetzt worden. Diese Option trägt wesentlich zum „Wert“ des Verfahrens besonders für gewerbliche Hackgutproduzenten bei. Die einfach aufgebaute Miete als Lagerhalle für Hackgut kann hier zum Puffern bei ungünstigen Preisentwicklungen genutzt werden.

3.3. Der Trocknungsprozess

Das Verfahrensprinzip stellt eine zielgerichtete Kombination von biologischen, strömungsmechanischen und thermodynamischen Effekten dar. So erscheint seine konstruktive Ausführung relativ simpel, im Inneren laufen aber sehr komplizierte ineinandergreifende Prozesse ab. Um dies und die damit verbundenen Effekte zu erläutern, soll der Trocknungsprozess im Folgenden konzentriert beschrieben werden.

Wasser liegt im Holz in freier und gebundener Form vor. Der Fasersättigungspunkt kennzeichnet den Übergang von freiem zu gebundenem Wasser, der abhängig von der Holzart zwischen 15% und 20% variiert. Freies Wasser befindet sich in Zellhohlräumen des Holzes und lässt sich bereits durch trockene Umgebungsluft entziehen.

Das gebundene Wasser wird durch molekulare Bindungskräfte in den Holzzellen adsorptiv festgehalten. Es kann dem Holz normalerweise nur durch aufwändige technische Trocknungsverfahren entzogen werden. Durch eine optimierte Lufttrocknung wie im vorgeschlagenen Verfahren sind Endwassergehalte zwischen 20 und 25 % erreichbar.

Auf der Basis vorliegender theoretischer und praktischer Erfahrungen erfolgt die Anpassung des Verfahrensprinzips an den Prozess der Holzhackguttrocknung. Nutzbare Energiequelle für eine Trocknung sind die im Frischholz enthaltenen leichtabbaubaren Stoffe, wie Harze, Fette, Proteine, Aminosäuren und Stärken, deren Konzentration etwa 5% beträgt. Sie führen bei einer unbelüfteten Lagerung zur bekannten Selbsterhitzung des Materials.

Bei bestimmten Holzsorten wird sogar auf die Gefahr einer Selbstentzündung hingewiesen. Wird das Hackgut als Trockenmiete entsprechend des vorgeschlagenen Verfahrens aufgesetzt, wird mit der frei werdenden Energie Wasser verdunstet und entsprechend dem Temperaturniveau als wasserdampfgesättigte Abluft in die Umgebung ausgetragen. Die kontinuierliche Belüftung schließt die Selbstentzündung sicher aus.